Die Umsetzungsstrategie Industrie 4.0 definiert eine Reihe von Themenfeldern, die als kritisch für die Realisierung von modernen Industrieprozessen gesehen werden. Wir stellen im heutigen Beitrag die Idee hinter Industrie 4.0 kurz vor und beleuchten die Rolle von EDI und CAD-Datenaustausch im Rahmen von Industrie 4.0.

Der Begriff Industrie 4.0

Der Begriff Industrie 4.0 geht auf eine Initiative der deutschen Bundesregierung zurück. Die Kernidee hinter Industrie 4.0 ist die Verschränkung von industriellen Produktionsprozessen mit modernen Informations- und Kommunikationstechniken. Durch den Verbund von Software, Mechanik und Elektronik entstehen so genannte cyber-physische Systeme (CPS), welche über eine Kommunikationsinfrastuktur miteinander kommunizieren. Im Idealfall kommunizieren und kooperieren somit Produkte, Logistik, Anlagen, Maschinen und Menschen direkt miteinander. Dadurch soll die Wertschöpfungskette optimiert werden, wobei der gesamte Lebenszyklus eines Produktes eingeschlossen werden soll — von der Entstehung bis zum Recycling.

Laut Umsetzungsstrategie Industrie 4.0 werden die folgenden Themenfelder als Teil von Industrie 4.0 definiert.

- Horizontale Integration über Wertschöpfungsnetzwerke

- Durchgängigkeit des Engineerings über den gesamten Lebenszyklus

- Vertikale Integration und vernetzte Produktionssysteme

- Neue soziale Infrastrukturen der Arbeit

- Querschnittstechnologien für Industrie 4.0

Vor allem in den ersten drei Themenbereichen gibt es eine starke Verschränkung mit dem Thema Datenaustausch.

Datenaustausch im Rahmen von Industrie 4.0

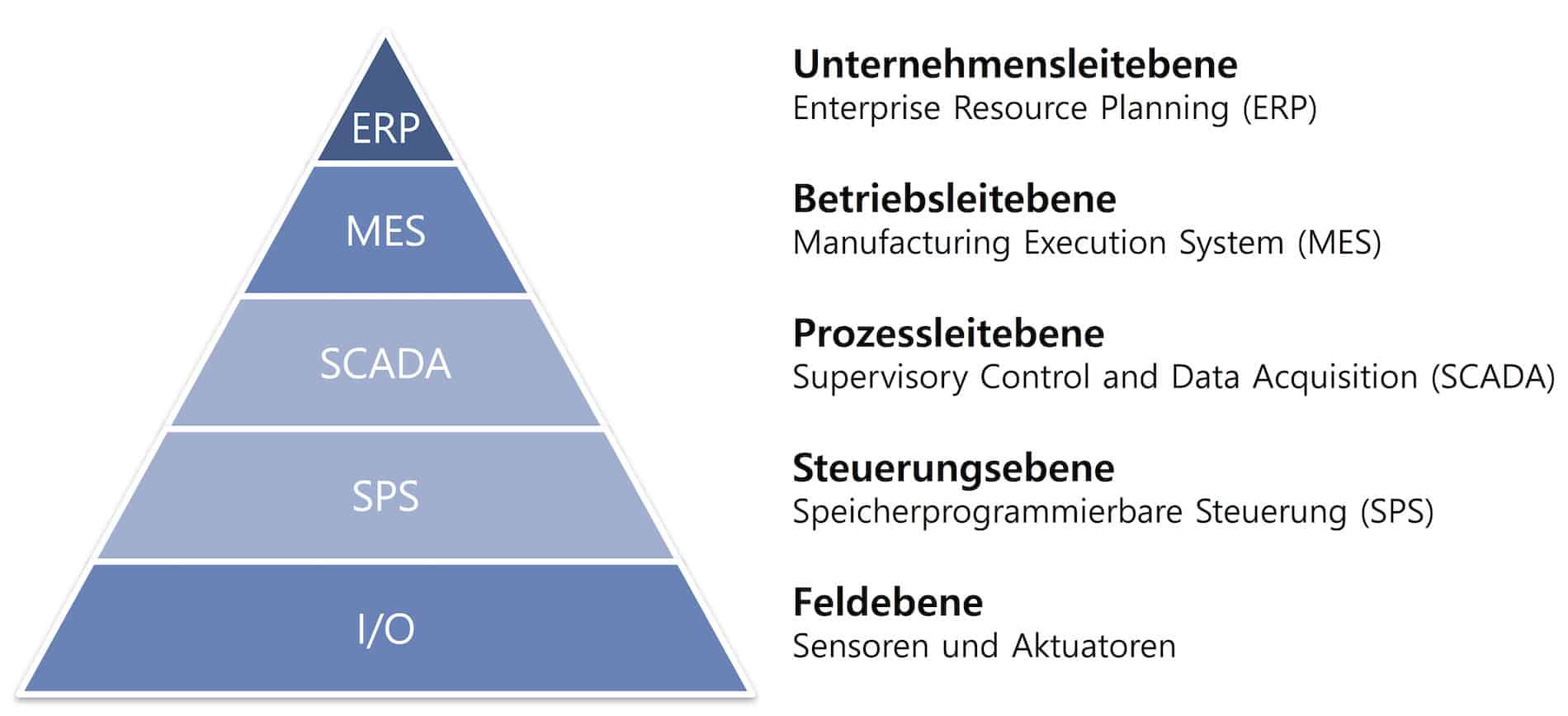

Aus IT-Sicht sieht man sich unternehmensintern mit folgender Pyramide konfrontiert.

Auf der I/O-Ebene erfassen Sensoren Informationen von Maschinen und Anlagen und geben über Aktuatoren Steuerungsbefehle weiter. Sensoren und Aktuatoren werden über die Steuerungsebene verwaltet — zum Beispiel durch SPS-Steuerungen. Über die Prozessleitebene erfolgen Überwachung und Steuerung der Prozesse — auch durch menschliche Interaktion mit Hilfe von Benutzerschnittstellen. Auf der Betriebsleitebene findet die Steuerung und Kontrolle der Produktion mit Hilfe von MES-Systemen statt. Übergeordnet befinden sich ERP-Systeme zur unternehmensweiten Prozesssteuerung. Dies inkludiert neben der Produktion auch Beschaffung, Vertrieb, Personal, Finanzen, etc.

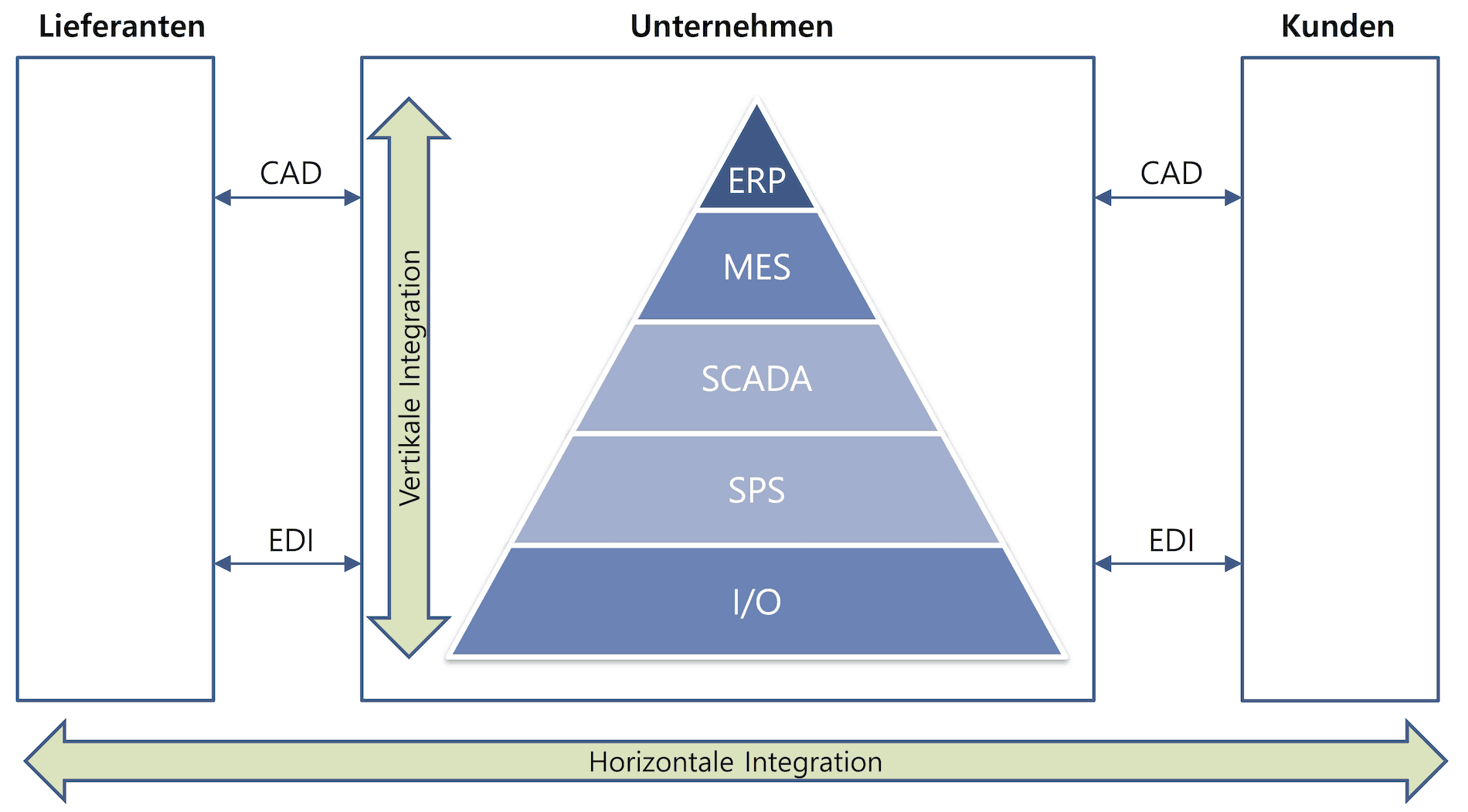

Die Herausforderungen von Industrie 4.0 liegen in der vertikalen Integration innerhalb der Pyramide (Themenbereich 3 von Industrie 4.0) und in der horizontalen Integration entlang der Wertschöpfungskette (Themenbereich 1 und 2 von Industrie 4.0).

Die folgende Abbildung visualisiert die Integrationsebenen von Industrie 4.0.

Integration entlang von Industrie 4.0

Vertikale Integration

Die vertikale Integration der verschiedenen Ebenen und der dabei eingesetzten Softwaretypen (vor allem zwischen ERP, MES und SCADA) ist eine Herausforderung, der man mit Hilfe von EAI (Enterprise Application Integration) begegnen kann.

Das Ziel besteht hier darin, über geeignete Schnittstellen und Middleware-Konzepte (Hub and Spoke, Bus, etc.) einen nahtlosen Datenaustausch zwischen den heterogenen Systemen der verschiedenen Ebenen zu erlauben.

Durch diese Vernetzung ist eine zentrale Steuerung und eine bessere Überwachung möglich.

Horizontale Integration

Da ein Unternehmen typischerweise in ein Wertschöpfungsnetzwerk aus Lieferanten und Kunden eingebettet ist, spielt auch die horizontale Integration eine große Rolle. Dies umfasst beispielsweise die Prozesse rund um Logistik, Fertigung, Vermarktung, Engineering, Service, etc.

Dabei gibt es zweierlei Schwerpunkte — den Austausch von Bewegungsdaten mit Hilfe von EDI und den Austausch von Konstruktionsdaten für Produkte und Teile auf Basis von CAD-Daten.

Austausch von Bewegungsdaten

Unter dem Austausch von Bewegungsdaten versteht man die Übermittlung von Lieferabrufdaten, Feinabrufdaten, Lieferavisdaten, Bestelldaten, Stammdaten etc. mit Hilfe von strukturierten elektronischen Dokumenten, direkt von IT-System zu IT-System. Als Beispiel sei hier folgendes Szenario genannt.

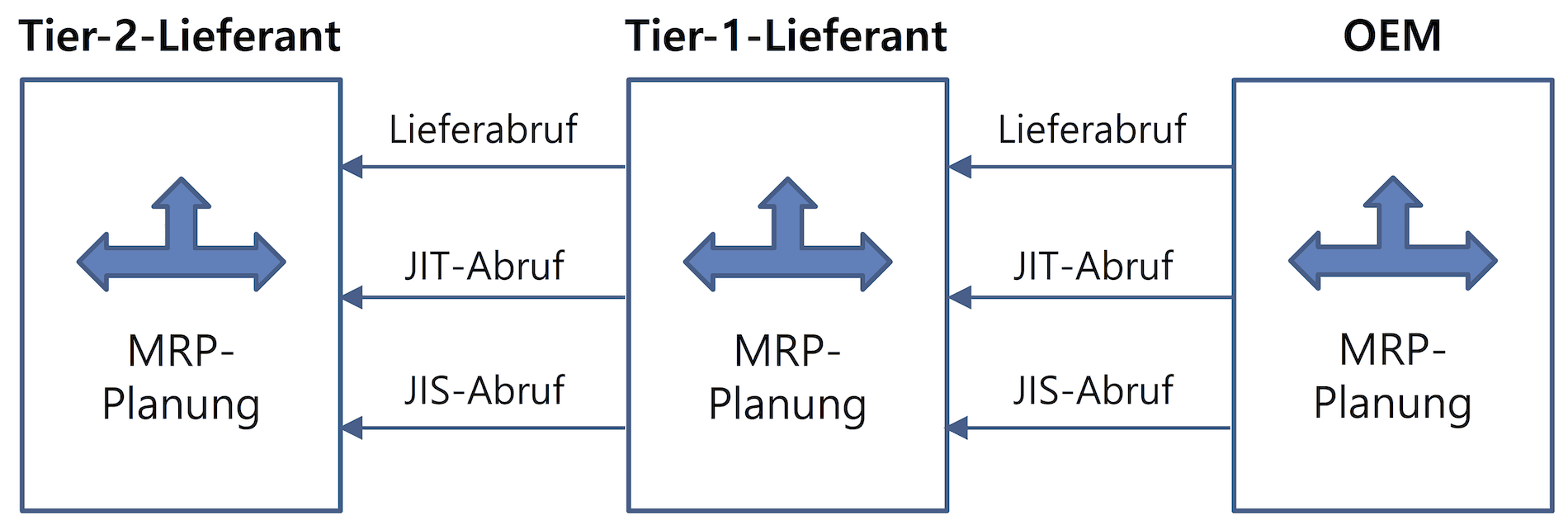

Ein Automobilhersteller (OEM) plant auf Grundlage von bestellten Fahrzeugen seine eigene Produktion. Auf Basis der bestellten Fahrzeuge und deren Varianten sowie auf Basis von Vergangenheitswerten werden die benötigten Teile errechnet. Man nennt dies auch Material-Requirements-Planning (MRP).

Datenaustausch im Rahmen einer MRP-Planung

Der MRP-Lauf errechnet für jeden der Lieferanten die geplante benötigte Menge für die nächsten n Wochen (Lieferabruf) sowie die exakt notwendig Menge für die nächsten m Wochen (JIT-Abruf). n kann dabei bis zu 52 Wochen sein, m typischerweise 2 – 3 Wochen, oft auch länger. Diese Abrufdaten werden an die Lieferanten (Tier 1 Lieferanten) elektronisch übermittelt, welche ihrerseits wiederum MRP-Planungen vornehmen und ihren eigenen Lieferanten (Tier 2 Lieferanten) entsprechend Lieferabrufdaten und JIT-Abrufdaten weiterkommunizieren.

Dadurch entsteht eine nahtlose Kommunikation des exakten Bedarfs in der Wertschöpfungskette. Bei Just-In-Sequence-Prozessen kommen noch produktionssychrone Lieferabrufe (JIS-Abrufe) als dritter Lieferabruftyp zum Tragen.

Bei der Verwendung von VDA-Nachrichtentypen kommen z.B. die folgenden Nachrichtenarten zur Anwendung:

- Lieferabruf: VDA 4984 Version 1.2 Datenübertragung von Lieferabrufen

- Lieferfeinabruf (JIT-Abruf): VDA 4985 Datenübertragung von JIT-Abrufen

- Produktionssynchroner Abruf (JIS-Abruf): VDA 4986 JIS Lieferabrufe (PAB) — Datenübertragung von produktionssynchronen Abrufen

Neben Abrufdaten können auch noch weitere Nachrichtenarten wie Bestellungen, Stammdaten, Rechnungen, Gutschriften, etc. ausgetauscht werden. Die Integrationstiefe zwischen OEM und den Lieferanten wird in der Praxis laufend erweitert, um noch eine stärkere Prozessverschränkung über Unternehmensgrenzen hinweg zu erreichen.

Die oben genannten Prozesse spielen sich üblicherweise auf der obersten Ebene der Pyramide ab — sprich von ERP-System zu ERP-System. Es ist aber auch ein Datenaustausch auf den tieferen Ebenen der Pyramide möglich — z.B. von MES zu MES.

Austausch von Konstruktionsdaten

Neben dem Austausch von Bewegungsdaten spielt auch das durchgehende Engineering während des Produktlebenszyklus eine wichtige Rolle als Teil von Industrie 4.0.

Der Lebenszyklus eines Produkts umfasst die Entwicklung des Produktes und des dazugehörigen Produktionssystems, die Produktion des eigentlichen Produkts, die Nutzung des Produkts durch den Anwender sowie das Recycling des Produkts.

In diesem Zusammenhang ist der nahtlose und kontrollierte Austausch von CAD-Daten (Computer-Aided Design) von Bedeutung. Dabei werden elektronische Modelle (z.B. in 3D-Form) zwischen Lieferanten und OEMs oder zwischen Tier-2 und Tier-1-Lieferanten ausgetauscht. Zur Anwendung kommen dabei CAD-Formate von Programmen wie CATIA oder Autodesk sowie generische, herstellerunabhängige Formate. Dadurch ist ein durchgängiges Engineering auf Basis von einheitlichen Konstruktionsdaten möglich.

CAD-Daten beinhalten reine konstruktionsrelevante Informationen wie Aufbau, Abmessungen, etc. Damit CAD-Daten zwischen Unternehmen ausgetauscht werden können, müssen diese um Metadaten angereichert werden, sodass eine Zustellung der Nachricht möglich ist. Ähnlich wie bei EDI-Daten müssen Sender, Empfänger und Dokumenttyp klar definiert sein, damit z.B. bei einem externen Dienstleister entsprechende Routingregeln abgefragt werden können.

Zu diesem Zweck gibt es eigene Nachrichtentypen, wie ENGDAT (Engineering Data Message) gemäß VDA-Standard 4951, Teil 1. Eine ENGDAT-Nachricht aggregiert CAD-Daten und Metadaten wie Sender, Empfänger, Ansprechpartner usw. zu einer einzelnen, zustellbaren Einheit. In einer ENGDAT-Nachricht können verschiedene ENGPART-Nachrichten (Engineering Partner Data) gemäß VDA-Standard 4951, Teil 2 enthalten sein.

Um einen sicheren und nachvollziehbaren Austausch von CAD-Daten zu gewährleisten, müssen entsprechende technische Lösungen eingesetzt werden, ähnlich wie dies auch beim Austausch von EDI-Daten der Fall ist. In unserem nächsten Beitrag werden wir die Gefahren vorstellen, die bei unsachgemäßem Austausch von CAD-Daten entstehen können.

Kontakt

Sie haben noch Fragen zum Thema CAD-Datenaustausch oder zum Thema elektronischer Datenaustausch? Zögern Sie nicht und nehmen Sie mit uns Kontakt auf oder benutzen Sie unseren Chat — wir helfen Ihnen gerne weiter!