Der Begriff EDI

Unter dem Begriff des elektronischen Datenaustausches (EDI) versteht man den Austausch von strukturierten elektronischen Geschäftsdokumenten zwischen verschiedenen Geschäftspartnern. EDI ist dabei keine bestimmte Technologie, sondern ein Zusammenspiel von elektronischen Prozessen, Austauschprotokollen und Geschäftsdokumentenstandards mit letztlich einem zentralen Ziel:

„Automatisierte Kommunikation von Information in Form von Geschäftsdokumenten direkt zwischen zwei IT-Systemen, ohne dass dabei ein Mensch eingreifen muss“.

Diese nahtlose und medienbruchfreie Kommunikation ermöglicht eine hohe Prozessautomatisierung, da Geschäftsinformation papierlos und schnell zwischen verschiedenen Systemen ausgetauscht werden kann. Medienbruchfrei bedeutet dabei, dass kein Wechsel des informationstragenden Mediums während des Austausches notwendig ist (wie z.B. das manuelle Abtippen einer Papierrechnung). Die Daten werden direkt von einem System in das anderen System übertragen, ohne dass manuell eingegriffen werden muss — ohne „Medienbruch“ also.

Was wird im Rahmen von EDI nun zwischen Systemen ausgetauscht? Je nach Anwendungsfall können dies elektronische Bestellungen, Lieferscheine und Rechnungen sein, aber auch Stammdaten oder branchen- bzw. industriespezifische Daten wie Überweisungen, Lieferabrufe, Zeitlisten, Personaldaten, etc.

Ohne EDI keine automatisierte Supply-Chain

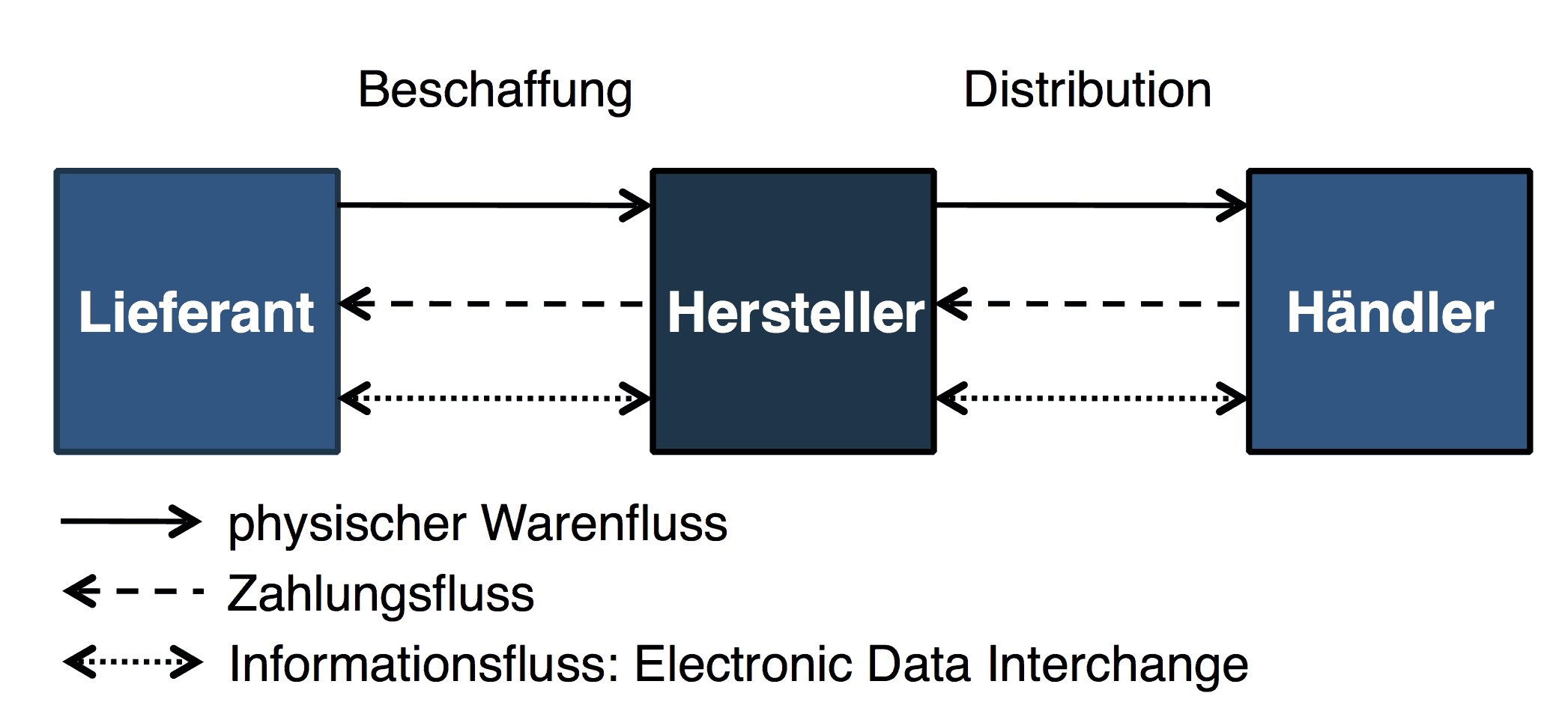

Vor allem im Bereich des Supply-Chain-Managements spielt der Einsatz von EDI eine sehr wichtige Rolle. Die folgende Abbildung zeigt eine vereinfachte Darstellung eines typischen Supply-Chain-Szenarios. Bei einer Lieferkette denkt man in erster Linie an den Waren- und Zahlungsfluss. Es ist jedoch erst der Informationsfluss, der die Lieferkette überhaupt erst ermöglicht.

Dieser Informationsfluss war in klassischen Supply-Chains von Papier und Telefon dominiert. Später kamen neue Medien wie Fax oder Email hinzu.

Wenn es um die zu bestellende Menge ging, so spielte die Erfahrung der beteiligten Partner eine Rolle — wie beispielsweise in einem klassischen Tante-Emma-Laden der 50er-Jahre.

Die Eigentümer wussten ungefähr über den zu erwartenden Absatz Bescheid und steuerten die Nachbestellung entsprechend. Dabei kam es auch regelmässig zu Fehleinschätzungen — dann war das Produkt eben nicht verfügbar und der Konsument musste warten, bis die Ware wieder verfügbar war. Für den modernen Handel von heute ein undenkbares Szenario.

Aber auch im Industriebereich stiegen die Anforderungen an Supply-Chains laufend. Supply-Chains von heute haben mittlerweile eine so hohe Komplexität und Schnelligkeit erreicht, dass der Einsatz von manuellem und unstrukturiertem Informationsaustausch nicht mehr möglich ist.

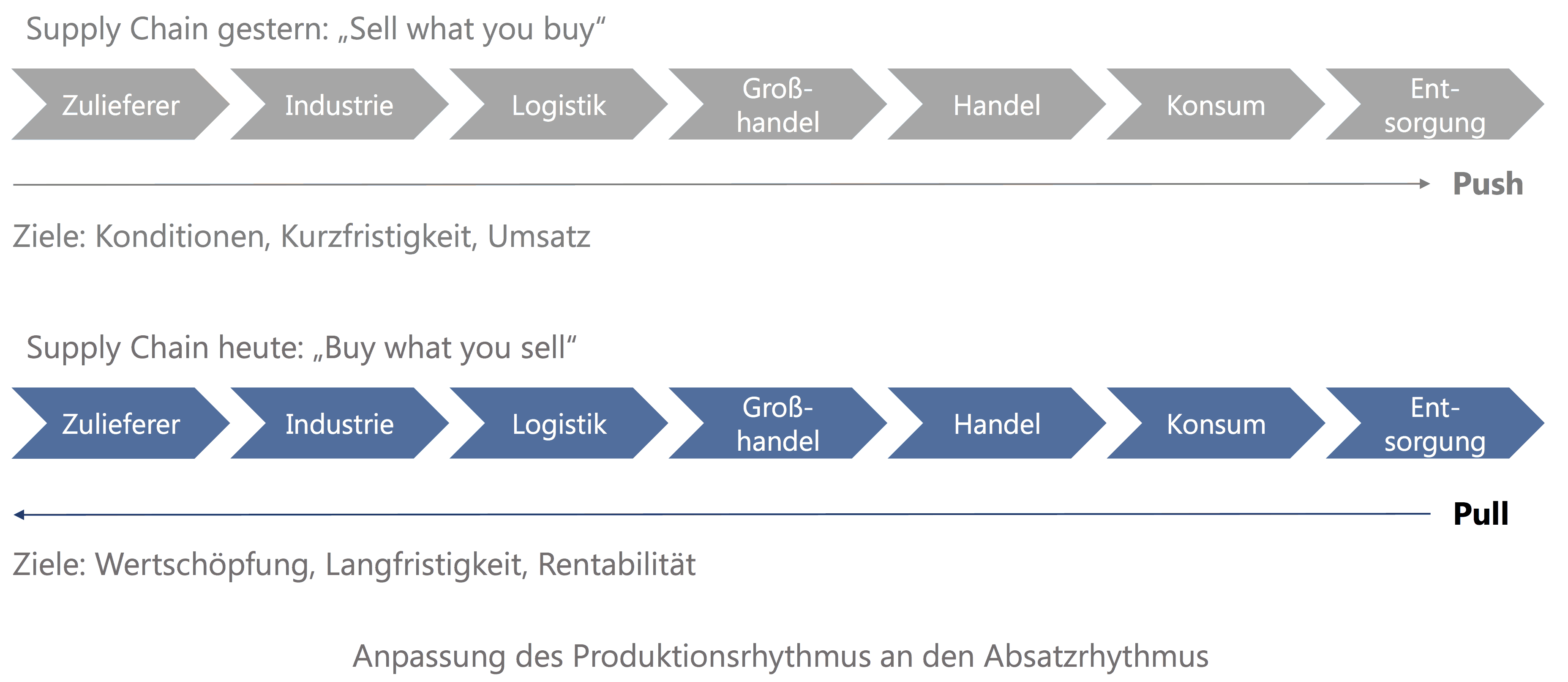

Frühere Supply-Chains waren von dem Motto „Sell what you buy“ geprägt. Produzierende Betriebe kauften Produktionsmittel, erzeugen Produkte und lieferten diese an Abnehmer weiter. Diese Prozesse waren von einem „Schieben (push)“ geprägt, da die Vorlieferanten Produkte an die Abnehmer weiterschoben. Hatten diese keinen Bedarf, so blieben die Vorlieferanten auf ihren Lagerbeständen sitzen. Umgekehrt trat auch der Fall ein, dass die Nachfrage der Abnehmer durch das Angebot der Produzenten nicht befriedigt werden konnte, weil zuwenig produziert wurde.

Supply-Chains gestern und heute

Moderne Supply-Chains sind von einer sehr engen Verzahnung der beteiligten Partner geprägt, bei der Abnehmer detaillierte Prognosen über den erwarteten Bedarf an die Vorlieferanten kommunizieren. Das Kernmotto lautet daher „Buy what you sell“. Produkte werden nicht mehr von den Produzenten „geschoben (push)“, sondern von den Abnehmern „gezogen (pull)“. Die Produzenten können dadurch die Produktion entsprechend planen und zu große Lagerbestände oder Fehllieferungen aufgrund von fehlenden Beständen vermeiden.

Moderne Lieferketten, wie sie beispielsweise im Handel oder der Automobilindustrie (hier vor allem Just-in-Time und Just-in-Sequence) zu finden sind, wären ohne den Einsatz von elektronischem Datenaustausch gar nicht realisierbar.

Vorteile von EDI

Die Automatisierung der Geschäftsprozesse durch EDI bringt eine Reihe von Vorteilen im täglichen operativen Geschäft mit sich. Beispielsweise:

- Schnellere Übertragungszeiten

- Geringere Übertragungskosten

- Reduktion von wiederholter Eingabe

- Reduktion von Dateneingabefehlern

- Erhöhung der Genauigkeit der Information

- Reduktion des papiergebundenen Dokumentenflusses

- Kosteneinsparungen bei Tätigkeiten zum Datenhandling

- Erhöhung der Abwicklungsgeschwindigkeit

- Reduktion von Lagerhaltungskosten (z.B. durch Just-in-Time bzw. Just-in-Sequence)

- Vermeiden von Doppelarbeit

- Reduktion von Durchlaufzeiten

- Zeitliches Verkürzen von Vorgängen

Aber auch für die Unternehmensleitung ergibt sich durch den Einsatz von EDI ein breites Spektrum an Vorteilen, da geschäftsrelevante Information schneller und vor allem strukturiert vorliegt. Die Auswertung dieser Daten durch entsprechende Business Intelligence-Methoden ermöglicht eine verbesserte Prozesssteuerung durch ständig verfügbare und aktuelle Daten.

Im Bereich der Planung, Entscheidung und Kontrolle sind dies beispielsweise

- Einfachere Soll-/Ist-Vergleiche

- Abweichungsanalysen

- Neue Prognoseverfahren

- Neugewonnene statistische Erkenntnisse

- Schneller verfügbare Information

- Simulationen

- Produktivitätsauswertungen

- Verbessertes Cash-Management

- Bessere Bestandsübersicht

Kein EDI? Auch keine Option…

Beim Nichteinsatz von EDI müssen die dadurch entstehenden Nachteile in Form von Opportunitätskosten berücksichtigt werden.

So kann der Nichteinsatz von EDI zum Verlust von Geschäftspartnern führen (da diese auf den Einsatz von EDI bestehen), sowie zu einem Imageverlust, da der Nichteinsatz mangelnde Innovationsbereitschaft signalisiert. Weitere Nachteile des Nichteinsatzes sind der Verlust des Wettbewerbsvorsprunges, sowie beeinträchtigte Planung, Entscheidung und Kontrolle, da entsprechende — aus den EDI-Daten gewonnene — Managementinformation fehlt.

Image credits

- Lebensmitteleinzelhandel in den 1950iger Jahren: GNU Free Documentation License, Version 1.2, via Wikimedia Commons