Warum eigentlich Verpackung?

Bei der Verpackung eines Produktes denkt man in erster Linie an die Einheiten, mit denen man als Konsument konfrontiert ist – Joghurtbecher, Butterwürfel, Mehlpackungen, etc. Die einzelnen Produkte sind so abgepackt, dass man sie einfach vom Supermarkt nach Hause transportieren kann und zu Hause auch einfach im Lager oder im Kühlschrank aufbewahren kann. Bei genauerer Betrachtung zeigt sich jedoch, dass die Verpackung nicht nur zur mengenmässigen Aufteilung eines Produktes für den Verkauf dient.

Neben der Aufteilung des Produktes in handelsübliche Einheiten, gehen mit der Verpackung eines Produktes auch weitere Überlegungen einher. Die wichtigsten sind im Folgenden aufgelistet.

Verpackungsprozess

Eine wesentliche Überlegung bei der Wahl einer Verpackung ist die einfache Handhabung im Rahmen des Verpackungsprozesses.

Handelsübliche Milch wird heute beispielsweise in Tetrapacks und Flaschen in den Handel gebracht. Eine Abfüllung in dünne Plastiksäcke (beispielsweise wie es bei Mozarella der Fall ist) wäre zwar auch möglich, ist aus verpackungsprozesstechnischer Sicht aber wenig sinnvoll. Tetrapacks und Flaschen lassen sich einfach durch Abfüllstraßen lenken, können in Kisten verpackt werden – alles ohne Schaden zu nehmen. Milch in dünnen Plastiksäcken wäre gegen Beschädigung sehr anfällig.

Bereitstellung, Lagerung und Transport

Im Rahmen der Lagerung und Bereitstellung steht vor allem die Bildung von größeren Versandeinheiten im Vordergrund. Die Versandeinheiten erlauben die einfache Verbringung der Waren von A nach B. Ein Beispiel wäre die Aggregation von Milchflaschen zu Versandeinheiten wie Milchkisten. Auch dies Anforderungen müssen bei der Wahl der Verpackung bereits berücksichtigt werden.

Schutz

Eine der wesentlichen Aufgaben der Verpackung ist der Schutz des eigentlichen Produkts. Im Falle von Milch der Schutz des pasteurisierten Produktes gegen Verderb.

Identifikationsfunktion

In den automatisierten Logistiknetzwerken von heute wird die eindeutige Identifikation des Produktes immer wichtiger. Klarschriftliche Bezeichnungen wie “Milch” reichen für die Prozessautomatisierung nicht mehr. Stattdessen werden eindeutige Artikelbezeichnungen wie GTINs und deren maschinenlesbare Darstellung anhand von Strichcodes verwendet. Diese Strichcodes müssen auf der Verpackung angebracht werden, sodass sie für optische Lesegeräte einfach zu erkennen sind. Dabei sind Anforderungen wie Kontrast zu berücksichtigen.

Wiederverwendung

Um dem Anspruch der Nachhaltigkeit Genüge zu tun, ist die Verpackung idealerweise wiederverwendbar oder recyclebar. Beispiele hierfür sind Pfandflaschen oder Dosen.

Verpackungen in der Logistik

Ihm Rahmen der Transportlogistik werden verpackte Produkte weiter aggregiert um den Umschlag und den Transport der Waren zu erleichtern. Dabei kommen Versandverpackungen und Ladungsträger zum Einsatz. Im Rahmen von Versandverpackungen werden einzelne Produkte (z.B. 1 kg verpacktes Mehl) zu weiteren Einheiten zusammengefasst (z.B. 1 Packung mit 20 x 1 kg Mehl). Diese Versandverpackungen werden anschließend mit Hilfe von Ladungsträgern transportiert. Ladungsträger können beispielsweise Paletten oder Container sein.

Von besonderer Bedeutung ist dabei die Standardisierung der einzelnen Ladungsträger, um eine möglichst einfache Handhabung und Abwicklung entlang der Transportkette zu erlauben.

Die Palette

Ihm Rahmen der Konsumgüterlogistik ist der wichtigste Ladungsträger die Palette bzw. die Gitterboxpalette. Die folgende Abbildung zeigt einen Stapel mit handelsüblichen Europaletten.

Die Europalette hat eine standardisierte Abmessung von 800 x 1600 mm und eine geforderte Tragkraft von 1500 kg. Die Abmessungen der Europalette gehen auf den Verband der europäischen Eisenbahngesellschaften (UIC) zurück, der im Jahre 1961 einen Palettenpool gegründet hat und damit den Grundstein für die Europalette gelegt hat. Die Holzbauweise gibt der Palette eine gewissen Elastizität, wodurch sie besser auf Unebenheiten im Rahmen des Transportes und der Lagerung reagieren kann. Die Kosten für die Herstellung einer Europalette liegen bei rund 10 Euro.

Eine Weiterentwicklung sind Gitterboxpaletten, wie in der folgenden Abbildung dargestellt.

Im Gegensatz zur Europaletten trägt die Gitterboxpalette die Ware nicht nur, sondern bietet auch einen zusätzlichen Schutz durch die Gitterkonstruktion. Beiden Palettenarten ist die einfach Handhabung mit Hilfe von Gabelstapelgeräten gemein, da die Paletten von allen vier Seiten mit Hilfe der Gabeln eines Gabelstaplers angehoben und bewegt werden können.

Container

Sollen mehrere Paletten transportiert werden, so kommen entweder Lastwagen und Sattelschlepper zum Einsatz, auf die die Paletten direkt verladen werden. Alternativ können Paletten mit Hilfe von Containern noch weiter aggregiert werden und so mit Hilfe von Lastwägen, der Eisenbahn oder mit Hilfe von Schiffen transportiert werden. Die im Rahmen des Bahntransportes verwendeten Binnencontainer sind dabei direkt auf die Europaletten zugeschnitten, sodass ein Binnencontainer fast ohne Stauraumverlust mit Paletten gefüllt werden kann. In einen Bahn-Binnencontainer mit einer Innenraumlänge von 5,90 Metern passen beispielsweise 14 Europaletten, wodurch der Container zu 93% ausgelastet ist.

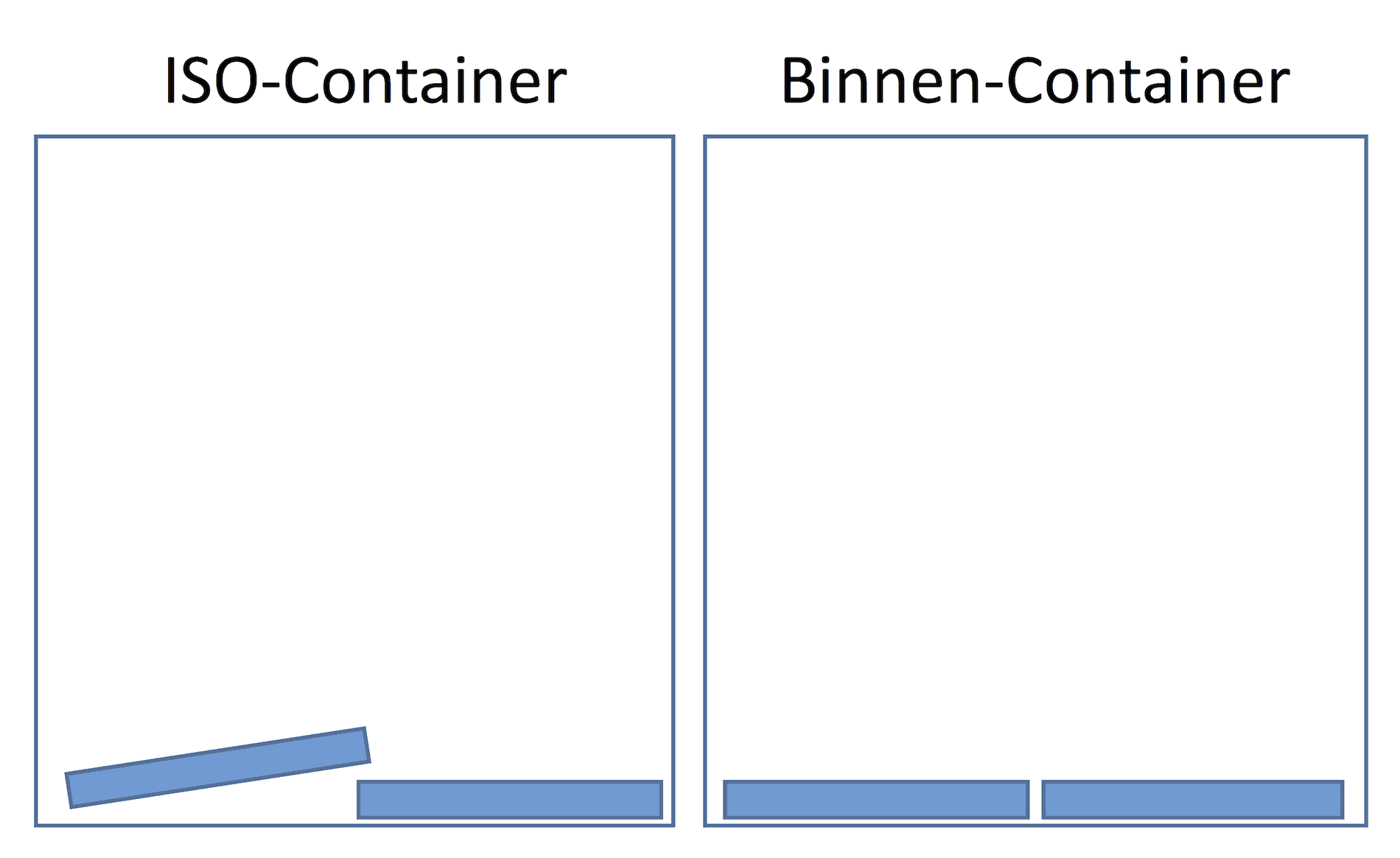

Bei dem in der Schifffahrt verwendeten ISO-Container geht dies leider nicht ohne Stauraumverlust, da die Abmessungen des ISO-Containers auf amerikanischen Maßeinheiten basieren und nicht auf die Europaletten zugeschnitten sind. In einen 20 Fuß-ISO-Container passen beispielsweise 11 Europaletten, bei einer Flächenausnutzung von nur 80,1%. Die folgende Abbildung visualisiert die Problematik noch einmal. Links ein ISO-Container – rechts ein regulärer Binnencontainer.

ISO-Container vs. Binnencontainer

Dies ist leider ein Negativbeispiel dafür, wie durch mangelnde Abstimmung und mangelnde Kompatibilität Transportpotenziale nicht optimal ausgenutzt werden.

Datenfluss entlang der Logistikkette

Parallel zu den Waren, werden entlang der Logistikkette laufend Bewegungsdaten ausgetauscht, die eine effiziente Abstimmung der beteiligten Partner ermöglichen. Bevor beispielsweise ein Warentransport erfolgt, werden die Daten über die Lieferung in Form eines Lieferavis (Despatch Advice) an den Warenempfänger vorab elektronisch kommuniziert. Auf Basis dieser Daten kann der Warenempfänger seine Prozesse in der Eingangslogistik entsprechend steuern und beispielsweise Lagerkapazität für Tiefkühlwaren in ausreichendem Maße bereitstellen.